Noème d'eux

Par dessus le liège nous avons opté pour la mise en place d'un second isolant. Nous avons choisi de l'EcoPeg39+ dont vous pouvez voir les catactéristiques sur le cliché. Nous avons choisi ce produit en fonction de ses caractéristiques qui nous ont apparu intéressantes.

L’ECOPEG est un isolant en laine de polyester thermique et acoustique qui présente de nombreux atouts :

Eco responsable l’ECOPEG est fabriqué à partir d’au moins 2/3 de fibres polyester issues du recyclage de bouteilles plastiques. Il est 100% recyclable.

Durable, l’isolant ECOPEG est hydrophobe et imputrescible.

Performances thermiques certifiés ACERMI.

Bonne isolation acoustique également.

Non irritant et non toxique il ne contient pas d’adjuvants ou de liants chimiques.

Pose et découpe facile (léger et sans poussière)

La fibre de polyester que contient l’ECOPEG est un matériau très résistant et imputrescible, l’isolant ne se tasse pas et ne se délite pas. Il offre ainsi des performances thermiques élevées et un affaiblissement sonore important sur le long terme. L’avis technique de la CSTB lui donne une durée de vie de 50 ans minimum.

Liées mécaniquement et thermiquement les fibres de polyester sont assemblées sans ajout de liants ou d’adjuvants chimiques. Les panneaux sont donc sains et non nocifs.

Pour aligner les moteurs deux étais de maçon et un palan se sont montrés très utiles. Moteurs et arbres d'hélice sont reliés par deux tourteaux d'accouplement que nous avons alignés avec une cale d'épaisseur de 5/100 de mm. Cela nous a pris un certain temps d'autant plus qu'avec une sortie d'inverseur à 8°, la marge de manoeuvre était réduite. Après montage nous nous sommes aperçus que la ligne d'arbre était trop longue de 90 mm ce qui produisait un porte à faux trop important en bout d'arbre compte tenu du poids des hélices. Donc tout redémonter trouver une entreprise pour raccourcir les arbres d'hélice et refaire une empreinte de clavette et recommencer la mise en place arbre d'hélice et moteur pour un alignement correct.

L'étancheité sera assurée par des joints tournants de chez Maucour.

La mise en place du lest a été un peu longue car pour avoir la meilleure concentration de ce lest, dans le volume imparti, il a été necessaire de fabriquer de nombreux moules pour obtenir la bonne taille des lingots de plomb à installer dans le fond de la coque. Des lingots tout en longueur enrobés d'une enveloppe de tissu de verre résiné dans un deuxième temps à glisser sous les lisses pour éviter tout contact entre le plomb et l'aluminium de la coque. Des lingots de toutes tailles pour les adapter aux espaces à remplir, le tout pour quelques tonnes. Avant d'installer les lingots, isoler la coque avec une stratification verre résine époxy. Une fois tout ces lingots en place, les noyer et les bloquer avec de la résine de calage avant de stratifier l'ensemble à la structure. Ne pas oublier la réservation dans le lest au niveau de l'axe de la dérive pour pouvoir le retirer en cas de soucis au niveau de cette dernière.

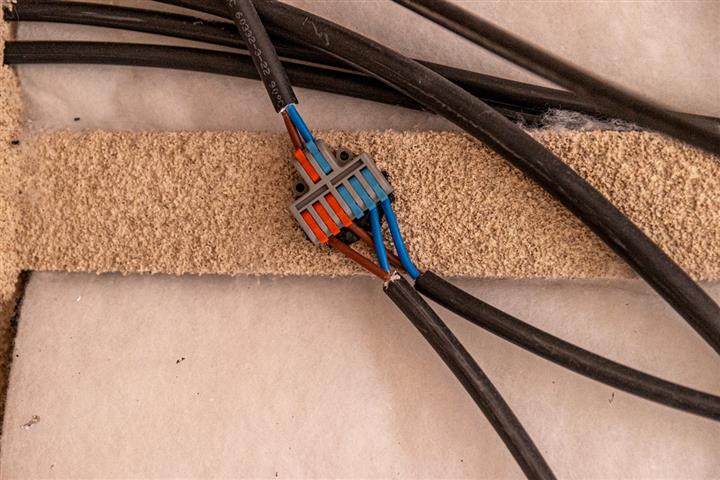

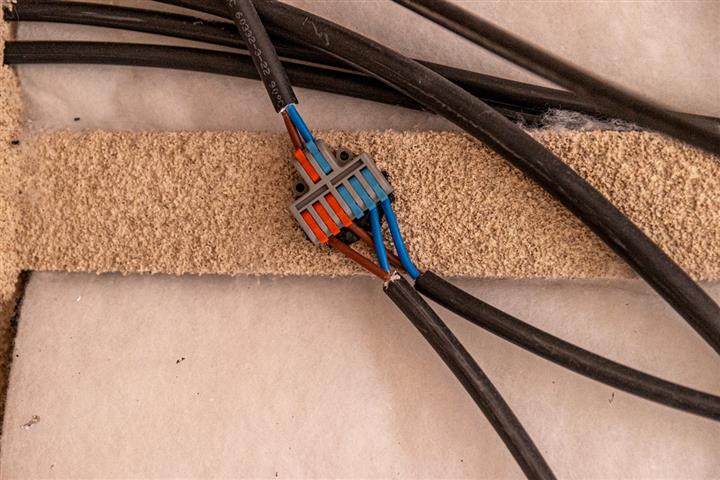

Installation des premiers câbles électriques. Câbles normes plaisance, pas besoin de les installer dans des gaines mais ils doivent être fixés tout les cinquante centimètres. Les dérivations sont collées à même la structure.

Début de la mise en place du sytème de barre Jefa et du compas.

Une porte de descente à double battant en sandwich airex, cp, verre époxy. Début de la pose de l'accastillage, ici les winchs.

Pose des taquets coinceurs, rails d'écoute de GV, trinquette et yankee.

Mise en place des cloisons sandwich mousse verre époxy, des planchers en sandwich eux aussi. Aménagement du coin toilette, du coin douche, du carré avant et des couchettes

Installation du circuit d'eau sous pression, du chauffe eau, du dessalinisateur, de l'évacuation des eaux grises, de l'electroscan pour l'évacuation des eaux noires, de la pompe de cale.

Alimentation carburant des moteurs, mise en place des réservoirs gazole. Ventilation du compartiment moteur et ligne d'échappement en place.

Après avoir utilisé la cusinière à pétrole Sey dans nos premiers voiliers puis la cuisinière toujours à pétrole Wallas, nous envisageons de passer maintenant au tout électrique pour la cuisine. Cela nécessitte un système électrique à la hauteur compte tenu des consommations des cuisinières à induction.

Pour cela nous partons d'une bonne capacité du parc batterie avec un système de charge adapté. Jean Rivière, grand maître des électrons (http://jean.riviere.free.fr/), a conçu le système électrique de Noème d'eux. Actuellement nous en sommes à la phase des essais pour valider l'ensemble du système. Production, consommation, recharge. Un système en 24V capable d'alimenter tout ce matériel en 220V, 24V et 12V.

Sur les photos les divers éléments mis en situation : éléments batteries 24V lithium, BMS, chargeur batterie à batterie, alternateur, hydrogénérateur, onduleurs, plaque de cuisson, etc.

Plus d'informations à la fin des essais une fois l'ensemble validé.

Suite des travaux

Arrivée du mât au chantier à Parempuyre depuis Fréjus.

Mât en carbone de 21,40 m pour un poids d'environ 150 kg pour une section de 258x262 mm, rétreint longitudinal et latéral en tête. Ne reste plus qu'à monter l'accastillage et installer le gréement.

Vit de mulet

Ancrage des barres de flèche

Encore quelques pièces d'accastillage à mettre en place mais l'essentiel est fait.

Le principal des aménagemments est fabriqué et installé. Reste les petites finitions.

Pour gagner du poids les cloisons principales et certains meubles sont en sandwich verre-époxy avec mise en oeuvre sous vide. De même que pour les planchers. Les cloisons sont peintes en blanc avec une peinture polyuréthane bi-composante, les planchers sont peints en gris avec addition d'une poudre antidérapante,

La table à carte Cuisine Cabine tribord

Quelques vues des aménagemments en cours.

Le carré.